Wer digitalisiert, gewinnt

Eine Welt im Wandel stellt die Fertigungsindustrie, wie wir sie kennen, vor neue Herausforderungen. Unvorhersehbare Marktschwankungen, die Notwendigkeit nachhaltiger Prozesse und sich schnell ändernde Kundenbedürfnisse verlangen von produzierenden Unternehmen, die nächste Stufe der industriellen Revolution zu erreichen und das digitale Upgrade zu wagen.

Von Clemens Mittnacht

Unternehmen der produzierenden Branche sehen sich aktuell mit einer Reihe von neuen Herausforderungen konfrontiert: steigende Energiekosten, die Notwendigkeit effizienterer Produktionsprozesse und der Fachkräftemangel machen ein „Weiter so“ schlicht unmöglich. Ein zentraler Faktor, der über die Lösung dieser Probleme entscheidet, ist die digitale Transformation. Mit ihrem disruptiven Charakter und enormen Potenzial ebnet die Digitalisierung nicht nur den Weg für effiziente Produktionsprozesse und intelligente Anlagenwartung, sie bietet auch neue Wege im Kampf gegen steigende Kosten und fehlendes Personal. Darüber hinaus ermöglicht sie die optimale Verschmelzung von menschlicher Arbeit und Technologie. Es liegt nun an den Unternehmen, den Sprung in die digitale Zukunft zu wagen und sich mit technologischen Lösungen an die neue wirtschaftliche Realität anzupassen, die insbesondere für die produzierende Industrie eine Herausforderung darstellt: Während sich das Kundenverhalten drastisch verändert hat und immer neue, schwer vorhersehbare Anforderungen an die Unternehmen stellt – sowohl hinsichtlich der Qualität von Produkten als auch der zu produzierenden Stückzahlen – erschweren Engpässe in der Lieferkette zunehmend eine zuverlässige und wirtschaftliche Produktion.

Neben allen Chancen, die eine Digitalisierung ihrer Abläufe und Organisation mit sich bringt, warten etliche Stolpersteine auf dem Weg dorthin. Die Entscheidung, wer eine erfolgreiche Transformation durchlaufen kann, und wer nicht, wird nicht zuletzt von dem Willen nach Veränderungen, Investitionen und der Bereitschaft bestimmt, nicht nur einzelne Kernprozesse zu modernisieren, sondern auf holistische Digitalisierungsstrategien zu setzen, die einen nachhaltigen Wandel des Unternehmens bewirken. Vor diesem Hintergrund erleben wir eine richtungsweisende Zeit, die von der produzierenden Industrie ein proaktives Handeln erfordert. Die Frage, die sich dabei stellt: Wie kann das gelingen?

Nächster Halt: Industrie 4.0

Auch bei dem Thema Digitalisierung ist eine erste Analyse die richtige Methode, mit der Unternehmen ihren Ist-Zustand definieren können und einen Startpunkt für die digitale Reise festlegen. In welchem Grad ist die Produktion bereits automatisiert? Welche Lösungen sind bereits im Einsatz? Welche Daten liegen vor und wie werden sie erhoben? Keine Seltenheit sind dabei immer noch manuelle Prozesse auf Grundlage von Excel-Tabellen, die nicht nur langsam sind und Mitarbeitende binden, sondern sich auch als äußerst fehleranfällig erwiesen haben. Darüber hinaus droht die Gefahr von Silo-Datenspeichern, ausufernder Komplexität der IT-Architektur und als Folge ein unübersichtliches Geflecht aus Systemen, Anwendungen und Dokumenten. Allein daran zeigt sich, warum eine Digitalisierungsstrategie ganzheitlich sein und alle Unternehmensbereiche umfassen muss. Im Fokus stehen dabei die nahtlose Datenübermittlung und ihre zentrale Speicherung. Vernetzte Systeme realisieren mit neuen Technologien wie maschinellem Lernen oder KI ein effizientes Sammeln und Analysieren der Daten. Auf diese Weise können Unternehmen flexibler auf Abweichungen von der Norm reagieren, ineffiziente Prozesse identifizieren, Anpassungen im laufenden Betrieb vornehmen oder Simulationen berechnen.

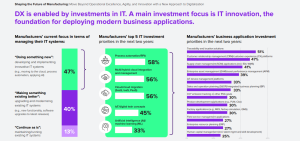

Effizienz und Produktivität sind der Dreh- und Angelpunkt von Digitalisierungsstrategien, die Firmen in die Lage versetzen, sich auf einem wettbewerbsintensiven Markt durchzusetzen. Unternehmen, die hier den Anschluss an die Konkurrenz nicht verlieren wollen, müssen ihre Digitalisierungsbemühungen jetzt in die Praxis umsetzen. Wie die aktuelle Studie Global Future of Manufacturing von IFS, globaler Anbieter von Business-Software-Lösungen, und dem Marktforschungsinstitut IDC zeigt, befindet sich die Branche dabei auf einem guten Weg: 47 Prozent der insgesamt 160 global befragten Firmen gaben an, ihren Fokus im IT-Bereich auf die Entwicklung und Implementierung von neuen Technologien und Systemen zu legen – allen voran Cloud Computing, Automatisierungslösungen, IoT und digitale Zwillinge sowie KI liegen im Trend. Weitere 40 Prozent wollen ihre bestehende IT durch Modernisierung sowie Upgrades verbessern und neue Funktionen einführen. Eine wichtige Erkenntnis, die sich aus den Zahlen der Studie ergibt: Produzierende Unternehmen, die sich nach eigener Einschätzung als digital fortgeschritten einstufen, haben ihre Gewinne im vergangenen Jahr stabil halten oder sogar steigern können. Die Ergebnisse zeigen darüber hinaus auch, dass selbst Nachzügler die Notwendigkeit des digitalen Paradigmenwechsels erkannt haben und eine Transformation ihrer Unternehmensstruktur anstoßen. Die Zeichen stehen auf Veränderung und Aufbruch zur Industrie 4.0.

Vom Fließband in die Cloud

In der Praxis sind die vorrangigen Ziele der meisten Unternehmen in der Fertigungsbranche, intelligente Produktionsanlagen einzuführen, Abläufe zu automatisieren und abteilungsübergreifende Software-Lösungen zu implementieren. Realisierbar sind diese Vorhaben mit intelligenten Anlagen sowie der Bereitstellung der nötigen Informationen über alle Systeme und Abteilungen hinweg. Auf diese Weise können Unternehmen ihre gesamte Wertschöpfungskette digitalisieren und sind in der Lage, flexibler auf neue Anforderungen zu reagieren sowie jederzeit den Überblick zu behalten – nicht nur über Material sowie den einzelnen Produktionsprozessen – sondern auch über den Zustand der jeweiligen Anlagen. Was in der Theorie nach einem El Dorado für optimierte Produktionsprozesse klingt, hat seine Tücken bei der Umsetzung. Wer überhastet auf unausgereifte Digitalisierungsstrategien setzt und wahllos Technologien zukauft, wird sich bald in einer Sackgasse wiederfinden. Eine auf die eigenen Anforderungen abgestimmte Strategie ist daher das A und O – und die beginnt nach der anfänglichen Selbstanalyse mit dem Stecken von ausgewählten Zielen und dem Definieren von Schwerpunkten.

Sind Aspekte wie ineffiziente Arbeitsweisen, Datensilos und Verbesserungspotenziale in dieser ersten Phase ausgemacht, besteht der nächste Schritt in der Digitalisierung einzelner Prozesse. Damit die meist historisch gewachsenen und hoch individualisierten IT-Landschaften dabei nicht noch mehr in ihrer Komplexität wachsen, ist die Kompatibilität von Anwendungen und Systemen das Gebot der Stunde. Für einen optimalen Datentransfer eignen sich daher besonders Lösungen, die mit offenen Schnittstellen als echte Teamplayer fungieren und Informationen unternehmensweit zur Verfügung stellen. Haben produzierende Unternehmen dieses digitale und in sich verknüpfte Fundament errichtet, ist der Weg für darauf aufbauende, neue Technologien geebnet. Wie die IFS-Studie belegt, liegen die Prioritäten bei den geplanten Investitionen der nächsten zwei Jahre vor allem in den Bereichen der Prozessautomatisierung (58 %), dem Gang in die Cloud (56 %), IoT, beziehungsweise dem Konzept des digitalen Zwillings (45 %) sowie KI und ML (33 %). Für die datenreiche Manufacturing-Branche weiterhin besonders vielversprechend: Edge-to-Cloud-Umgebungen, mit denen Unternehmen mittels IoT-Geräten wie intelligenten Sensoren große Mengen an Daten direkt am Edge erzeugen und in der Cloud verarbeiten sowie speichern können.

Unternehmen transformieren sich nicht von alleine, es kommt auf die Richtung an, die Führungskräfte vorgeben müssen. Dabei sollten sie die Digitalisierung nicht als ein gegebenes Übel ansehen, das sie notgedrungen umsetzen müssen. Vielmehr muss der Wille und die Bereitschaft nach einem Wandel im Zentrum der Unternehmensstrategie stehen und einen ganzheitlichen Charakter besitzen, damit sie letztendlich die Vorteile im vollen Umfang ausnutzen können.

Um einen Kommentar zu hinterlassen müssen sie Autor sein, oder mit Ihrem LinkedIn Account eingeloggt sein.