Ein ganzheitlicher Ansatz für die digitale Transformation von Unternehmen

In jedem der letzten Jahre habe ich mir die Zeit genommen, über die wichtigsten Trends und Herausforderungen der Branche nachzudenken. Ich habe meine Sichtweise darüber geteilt, wie sich diese Einflüsse entwickeln werden und welche neuen Strategien oder Ansätze diese Dynamik in den kommenden Jahren branchenübergreifend motivieren wird. Letztes Jahr habe ich untersucht, wie sich die wichtigsten industriellen Herausforderungen verschoben haben und welche Auswirkungen diese auf die Unternehmen im Jahr 2024 haben werden.

Im Jahr 2024 haben wir gesehen, dass viele dieser Herausforderungen fortbestehen. Die Komplexität von Produkten, Fertigungsprozessen und Lieferketten nimmt weiter zu, insbesondere weil modernste Elektronik und Software einen steigenden Anteil an der Produktfunktionalität ausmachen. Alle Branchen erleben eine zunehmende Komplexität in verschiedenen Bereichen. Diese wird durch die Beschleunigung der Produktentwicklungszyklen noch verstärkt, weil die Unternehmen versuchen, durch Innovationen Wettbewerbsvorteile zu erzielen. Gleichzeitig erschweren neue Nachhaltigkeitsvorschriften und ein intensiver Wettbewerb um Arbeitskräfte mit bestimmten Schlüsselqualifikationen die Aufgabe, ein Unternehmen durch diese herausfordernden Zeiten zu führen.

Da sich Unternehmen darauf konzentrieren, jeden dieser Faktoren zu bewältigen, kann die Industrielandschaft chaotisch erscheinen. Viele Unternehmen reagieren auf diese chaotische Landschaft nicht mit gut geplanten Strategien. Die erste Reaktion war meist die Suche nach digitalen Werkzeugen, um Vorteile bei der Produktentwicklung, dem Produktionsdesign und -betrieb, der Verwaltung von Informationen, der Dynamik der Lieferkette usw. zu erzielen. Diese Einführung erfolgte jedoch oft nur unvollständig und unkoordiniert. Auch wenn diese Werkzeuge für sich genommen Vorteile bieten können, lassen sich ihre wahren Transformationspotentiale nicht ohne eine umfassendere Strategie erschließen. Darüber hinaus erfordert die digitale Transformation mehr als nur die Erweiterung des eigenen digitalen Werkzeugkastens.

Mit Blick auf das Jahr 2025 möchte ich mich erneut auf die zentralen Gründe konzentrieren, warum Unternehmen eine digitale Transformation vorantreiben sollten und warum sie die digitale Transformation in ihrem gesamten Umfang betrachten sollten. Für dieses Jahr – und darüber hinaus – wird es jedenfalls entscheidend sein, sich daran zu erinnern, dass Werkzeuge nicht ausreichen, wenn es keine geeigneten Prozesse und talentierte Mitarbeiter mit ausreichender Unterstützung gibt.

Den Weg zur digitalen Transformation navigieren

Zunächst ist es wichtig zu erkennen, dass digitale Transformation ein Marathon ist, der Investitionen, Engagement und etwas Geduld erfordert. Die digitale Transformation beginnt, wie jedes langfristige Projekt, mit einem Plan und einer Strategie für die Durchführung der verschiedenen Phasen des Plans. Im Allgemeinen kann es hilfreich sein, den Plan anhand spezifischer Ziele, messbarer Vorgaben und wichtiger Schwachstellen in den aktuellen Prozessen zu skizzieren, die im Rahmen der digitalen Transformation behoben werden sollten.

Es gibt einige zusätzliche Überlegungen, die bei der Planung einer digitalen Transformation hilfreich sein können:

- Wie lassen sich die Einhaltung einer wachsenden Zahl von Vorschriften gewährleisten und Strafen vermeiden?

- Können Abteilungen erweitert werden, um mehr interne Kompetenzen zu entwickeln? Oder wäre es sinnvoller, Partnerschaften mit Zulieferern einzugehen, um die vorhandenen Fähigkeiten zu erweitern?

- Wo können digitale Technologien den größten Nutzen bringen, und wie können Prozesse verbessert werden, um die Investition zu maximieren?

- Wie kann die Technologie die Menschen hinter den Prozessen unterstützen? Welche Art von Unterstützung benötigen diese Menschen?

Der letzte Punkt bedarf einer näheren Erläuterung. Die digitale Transformation bringt einen organisatorischen Wandel mit sich. Organisationen sind letztlich ein Kollektiv aus Menschen, die durch Strukturen und Prozesse miteinander verbunden sind und durch Technologie befähigt werden. Daher hängt der Erfolg eines digitalen Transformationsprogramms von mehr als nur der eingesetzten Technologie ab. Ein erfolgreiches Programm zur digitalen Transformation muss die strukturellen und kulturellen Veränderungen berücksichtigen, die mit der Einführung digitaler Technologien einhergehen. Dabei ist es wichtig, die Prozesse so zu gestalten, dass sie das neue digitalisierte Ökosystem unterstützen.

In der Vergangenheit reagierten viele Unternehmen auf Ungewissheit und Umwälzungen, indem sie Insellösungen kauften, um dringende Probleme zu lösen, ohne sich mit dem gesamten Bild auseinanderzusetzen. Infolgedessen haben viele dieser Unternehmen nie Zeit oder Mühe investiert, um ihre neuen Werkzeuge zu verstehen. Sie haben nie analysiert, wie die Prozesse aktualisiert werden müssen, um die Lernkurve abzuflachen und einen maximalen Nutzen aus der Investition zu ziehen. Das Investieren in die Digitalisierung von Prozessen, ohne tiefere Einsicht gewonnen oder eine Strategie entwickelt zu haben, birgt eine Große Gefahr: Mitarbeiter können abgehängt werden, während sie versuchen, neue Fähigkeiten zu erlernen oder sich in neue Arbeitsmethoden einzuarbeiten.

Die digitale Transformation eines Unternehmens erfordert einen ganzheitlichen Ansatz. Sobald ein neues Werkzeug identifiziert wurde, das einen Prozess transformieren kann, muss dieser Prozess optimiert oder neu definiert werden, um die Vorteile des Werkzeugs voll auszuschöpfen -insbesondere in Fällen, in denen die bereichsübergreifende Konnektivität und Zusammenarbeit zunehmen wird. Am wichtigsten ist vielleicht, dass die Nutzer neuer Lösungen und Prozesse in diesen Abläufen ausreichend geschult werden. Ein Forum für Feedback und Verbesserungswünsche unterstützt eine erfolgreiche Transformation. Diese Details sollten im Plan für die digitale Transformation hinterlegt werden.

Die Digitalisierung breitet sich im gesamten Unternehmen aus, indem dieser Ablauf wiederholt wird: Strategische Implementierung neuer Werkzeuge und Prozesse sowie die Schulung der Nutzer, um die neuen Abläufe zu festigen. Wenn man eine Strategie für die digitale Transformation auf diese Weise angeht, wird sichergestellt, dass die Benutzer eine neue Technologie und einen neuen Prozess positiv annehmen und die neuen Fähigkeiten mit großem Erfolg einsetzen können.

Auf dem umfassenden digitalen Zwilling aufbauen

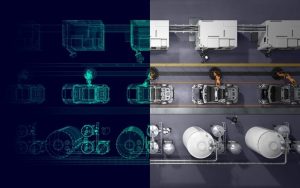

Wenn das Konzept für die digitale Transformation steht, ist der nächste Schritt, das Fundament zu legen. Wir bei Siemens glauben, dass die technologische Grundlage für eine erfolgreiche digitale Transformation die Erstellung eines umfassenden digitalen Zwillings ist. Ein digitaler Zwilling ist im Grunde eine physikbasierte digitale Darstellung eines Vermögenswertes oder Prozesses, eine virtuelle Kopie eines physischen oder bald physischen Objekts.

Der digitale Zwilling hilft bei der Definition und Optimierung von Produkten und Produktionssystemen, wodurch der Bedarf an physischen Prototypen während der Entwicklung erheblich reduziert wird und wertvolle Ressourcen eingespart werden. Der digitale Zwilling wird während des gesamten Produktlebenszyklus aktualisiert, um jede Änderung an seinem physischen Gegenstück widerzuspiegeln. So entsteht ein geschlossener Feedback-Kreislauf zwischen der virtuellen und der realen Umgebung. Damit sind Unternehmen in der Lage, ihre Produkte, Produktions- und Lieferkettenprozesse bei minimalen Kosten kontinuierlich zu optimieren.

Ein ganzheitlicher, physikbasierter digitaler Zwilling muss alle Produktbereiche einbeziehen: Mechanik, Elektronik, elektrische Systeme, Software und eine Verbindung zur Fertigung, um die heutigen intelligenten Produkte und Prozesse vollständig zu erfassen. Ein ganzheitlicher digitaler Zwilling besteht aus einer Reihe konsistenter digitaler Modelle, die verschiedene Aspekte darstellen und über den gesamten Produkt- und Produktionslebenszyklus sowie die Lieferkette hinweg verwendet werden können.

Der ganzheitliche digitale Zwilling ermöglicht die nahtlose Integration der Produkt- und Produktionslebenszyklen, einschließlich Software und Automatisierung. Er ermöglicht es Fertigungsunternehmen, Produkte mit dem digitalen Zwilling zu entwerfen, zu simulieren, zu testen, zu verbessern sowie zu validieren und dabei Mechanik, Multiphysik, Elektronik und Software einzubeziehen. All dies kann in einer virtuellen Umgebung mit robusten Simulationswerkzeugen durchgeführt werden, um die Qualität des Produktes oder Prozesses zu verbessern und gleichzeitig den gesamten Entwicklungszyklus zu verkürzen.

Einen „Shift-Left“ mit dem umfassenden digitalen Zwilling ermöglichen

Wenn Unternehmen auf einen umfassenden digitalen Zwilling hinarbeiten, können sie wichtige Aktivitäten im Entwicklungszyklus eines neuen Produktes, Fertigungssystems, Dienstleistungsangebotes oder internen Geschäftsprozesses früher verlagern. Entscheidend ist, dass eine Verlagerung von Entwicklungs-, Konstruktions-, Kalkulations- und anderen analytischen Aktivitäten zu einem früheren Zeitpunkt im Lebenszyklus wertvolle Informationen und Einsichten liefert. Zu diesem Zeitpunkt ist es einfacher und kostengünstiger, auf diese Informationen und Einsichten zu reagieren, und dort können sie am Ende des Lebenszyklus die größten Verbesserungen bewirken. Dies schafft einen überdurchschnittlichen Wert in Form von geringeren Kosten, einer schnelleren Entwicklung und einem optimierten Produkt bei Programmabschluss.

Wenn es um ein komplexes modernes Produkt wie ein Auto oder ein Flugzeug geht, ermöglicht der Shift-Left der Digitalisierung den Ingenieuren die Einbindung von Konstruktionsanforderungen über verschiedene Bereiche hinweg. Zudem lassen sich Tests und Validierungen zu einem früheren Zeitpunkt unter Verwendung virtueller Produkt- oder Systemmodelle anstelle physischer Prototypen durchführen. Virtuelle Tests, Verifizierungen und Validierungen von Systementwürfen können bereichsübergreifende Schwierigkeiten bei der Einbindung aufdecken, frühe Leistungsabschätzungen liefern und die Optimierung der Konstruktion vorantreiben – und das alles mit den Vorteilen der Schnelligkeit und der relativ geringen Kosten, die mit der Arbeit in der virtuellen Welt einhergehen.

Während meiner Zeit als Ingenieur und Projektleiter in der Luft- und Raumfahrtindustrie wäre ein solcher Shift-Left eine Revolution gewesen. Bei der Entwicklung von Flugzeugen ist es oft die Zelle, die als erste Komponente ausgereift ist, während andere Systeme wie die Hydraulik und die elektrischen Systeme erst später in der Entwicklung fertiggestellt werden. Zu Beginn des Programms versuchten die für die Zelle verantwortlichen Teams in der Struktur Platz für Hydraulikleitungen und Kabelbündel zu reservieren. Diese Bauräume basierten auf bestmöglichen Schätzungen und Informationen, die jedoch schnell veraltet waren. Das Ergebnis waren kostspielige und zeitaufwändige Nacharbeiten an bereits in Produktion befindlichen Flugzeugzellen, um größere Kabelbündel oder Änderungen an den Hydrauliksystemen unterzubringen.

Die Digitalisierung und der umfassende digitale Zwilling bieten Unternehmen die Möglichkeit, solche Probleme zu erkennen und anzugehen, bevor ihre Beseitigung zu einem späteren Zeitpunkt in der Entwicklung teuer und aufwändig wird. Eine Linksverschiebung der analytischen Prozesse unterstützt zudem eine stärkere Optimierung von Produkten, Fertigungsprozessen oder Lieferketten, um immer strengere Anforderungen an Leistung, Zuverlässigkeit, Kosten und Nachhaltigkeit zu erfüllen.

Bereiten Sie sich mit digitaler Transformation auf neue Technologien vor

Eine fundierte Strategie für die digitale Transformation, die auf dem umfassenden digitalen Zwilling aufbaut, bereitet Unternehmen auch darauf vor, aufkommende Technologien schnell in die Prozesse zu integrieren, um weitere Vorteile zu erzielen. Industrielle künstliche Intelligenz (KI) und das „industrial Metaverse“ (IMv) gewinnen zunehmend an Bedeutung und versprechen Unternehmen, die ihre leistungsstarken Fähigkeiten nutzen können, deutliche Vorteile.

Die digitale Transformation erschließt Daten aus dem gesamten Unternehmen und macht Datenströme für wichtige Entscheidungsträger von der Fertigung bis zur Führungsetage und über technische sowie geschäftliche Bereiche hinweg zugänglich. Mit anderen Worten: Die digitale Transformation versetzt Unternehmen in die Lage, Daten aus dem gesamten Produkt- und Produktionslebenszyklus zu sammeln und zusammenzuführen. Dies bietet sowohl eine größere Transparenz über den gesamten Produkt- und Produktionslebenszyklus als auch das perfekte Ökosystem für die Integration industrieller KI- und IMv-Anwendungen.

Industrielle KI wird entscheidend dazu beitragen, die Verarbeitungsgeschwindigkeit und den Durchsatz von Daten zu erhöhen, was eine beschleunigte Produkt- und Prozessevaluierung und -innovation ermöglichen wird. Heute kann industrielle KI dabei helfen, alltägliche Aufgaben zu automatisieren, so dass Ingenieure mehr Zeit haben, sich auf die Lösung von Konstruktionsaufgaben zu konzentrieren. KI kann Nutzern darüber hinaus dabei helfen, neue Werkzeuge zu erlernen, indem sie Befehlsmuster erlernt und neue Befehle auf der Grundlage von kontextbezogenen Hinweisen anbietet. Einige Unternehmen haben diese Technologie genutzt, um die Arbeitsabläufe erfahrener Mitarbeiter zu erfassen und so neue Mitarbeiter zu schulen.

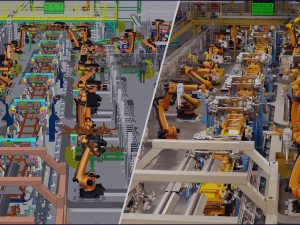

Das „industrial Metaverse“ ist die nächste Stufe in der Evolution der digitalen Transformation. Es kombiniert den umfassenden digitalen Zwilling, KI und softwaredefinierte Automatisierung, um eine intuitive und kollaborative virtuelle Umgebung zu schaffen, die auf präzisen Daten aus der realen Welt basiert. Das IMv wird auch als als eine zentrale Übersicht, eine sogenannte „single pane of glass“fungieren, hinter der alle Lebenszyklusdaten gesammelt, orchestriert und zur Überprüfung oder Bearbeitung präsentiert werden.

Das IMv kann beispielsweise auf den Betrieb und die Verwaltung von Produktionsanlagen in der realen Welt angewendet werden. Moderne Produktionsmaschinen sind hochgradig automatisiert und vernetzt. Das „industrial Metaverse“ kann deren Betreibern helfen, diese Maschinen effizienter zu verwalten und zu warten. Sensoren an einer Maschine können eine Vibrationswarnung auslösen, die den Maschinenbediener zu weiteren Untersuchungen veranlasst. Der Bediener kann den digitalen Zwilling der Maschine direkt einsehen, einen Prozessexperten kontaktieren, um das Maschinenprogramm zu überprüfen, und die Einrichtung der eigentlichen Maschine untersuchen – alles innerhalb des IMv – um der Ursache des Problems auf die Spur zu kommen.

Mit industrieller KI kann das IMv auch die Produktionsaktivitäten während eines bestimmten Zeitraums kontinuierlich überwachen, Berichte erstellen sowie Probleme automatisch erkennen und diagnostizieren. Eine solche frühzeitige Erkennung von anormalem Verhalten, sei es durch eine industrielle KI oder durch den Maschinenbediener, ermöglicht eine proaktive Problemerkennung, was zu weniger ungeplanten Ausfällen und einer höheren Betriebszeit führt.

Investieren Sie in die Zukunft mit einer ganzheitlichen digitalen Transformation

Der große Druck in allen Branchen wird auch im Jahr 2025 anhalten. Die Unternehmen haben mit steigenden Kosten, höherer Komplexität und einem höheren Innovationstempo bei neuen Produkten und Fertigungssystemen zu kämpfen. Rasche Änderungen der globalen Nachhaltigkeitsvorschriften und -anforderungen sowie ein harter Wettbewerb um Talente in Schlüsselbereichen erschweren die Aufgabe, den Erfolg nachhaltig zu gestalten.

Dieser gleichzeitige Druck führt zu einer Industrielandschaft, die sich chaotisch anfühlt und sich schnell und ohne Vorwarnung verändert. Die Unternehmen wissen, dass Technologie ihnen helfen kann, das Chaos zu bewältigen, versäumen es aber oft, die Digitalisierung mit einem ausreichend umfassenden Konzept anzugehen. Infolgedessen werden leistungsstarke Lösungen und Technologien als Einzellösungen eingeführt, was zu Verwirrung, Frustration und suboptimaler Leistung führt, während die Nutzer versuchen, sich an den Wandel anzupassen.

Unser Instinkt ist es, auf das Chaos zu reagieren. Aber wenn es darum geht, die Zukunft der Industrie zu gestalten, ist es entscheidend, dass wir erstens die Situation analysieren, zweitens einen Plan erstellen und drittens diesen Plan ausführen. Echte digitale Transformation ist ein langfristiges Unterfangen. Unternehmen, die Technologien in Schlüsselbereichen einführen, die damit verbundenen Prozesse neu bewerten oder umgestalten und den betroffenen Mitarbeitern klare Informationen und Unterstützung bieten, werden große Vorteile haben. Ein solcher Ansatz wird in den kommenden Jahren den Unterschied ausmachen zwischen Unternehmen, die den Trends hinterherlaufen, und solchen, die der Konkurrenz einen Schritt voraus sind.

Um einen Kommentar zu hinterlassen müssen sie Autor sein, oder mit Ihrem LinkedIn Account eingeloggt sein.