Produzierende Unternehmen, die sich zukunftssicher aufstellen möchten, kommen um die Industrie 4.0 nicht herum. Dabei müssen sie eine passende Strategie für die Transformation ihres Geschäfts entwickeln und vor allem verstehen, welche Potenziale sich beispielsweise durch einen höheren Informationsfluss, die Generierung neuer Erkenntnisse und die Entwicklung neuer Geschäftsmodelle ergeben können.

Branchenberichte und Analystenstudien zeichnen jedoch ein inkonsistentes Bild, wenn es um die Implementierung der Industrie 4.0 geht. Obwohl zukunftsorientierte Unternehmen bereits erste Schritte gegangen sind, ist die Mehrheit von ihnen unsicher, wie sie vorgehen und messbaren Geschäftswert erschließen sollen.

Herkömmliche Projektmanagementmethoden mit standardisierten Strukturplänen reichen für die Einführung und Umsetzung der Industrie 4.0 nicht aus. Vielmehr bedarf es eines tiefen grundlegenden Verständnisses über die Anforderungen und Möglichkeiten des Unternehmens, die Konzepte und Technologien von Industrie 4.0 und wie sie aufeinander abgestimmt sind.

Herausforderungen beim Ausbau der Industrie 4.0

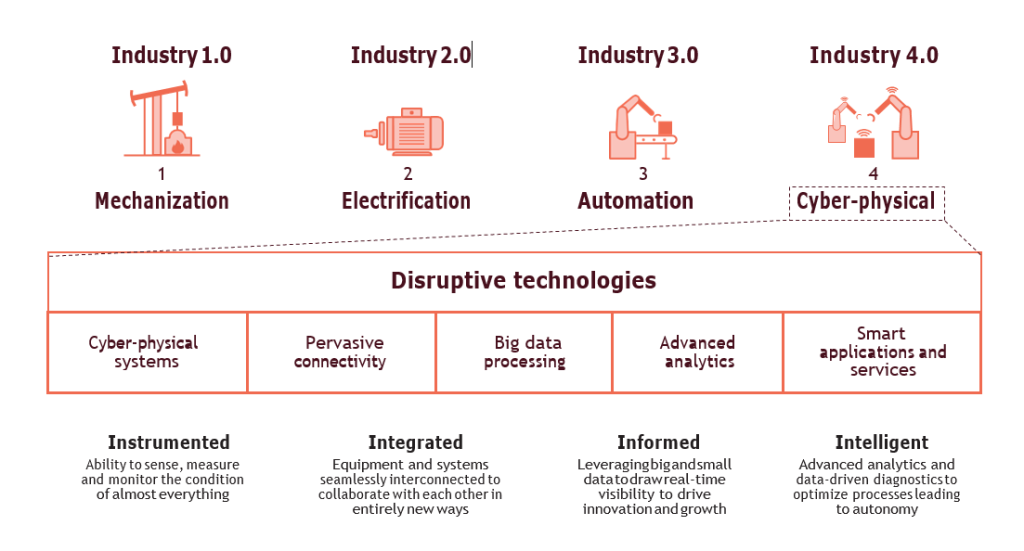

Ein genauerer Blick auf Industrie 4.0 zeigt eine ausgeprägte Wechselwirkung von Management-Trends und neuen Technologien, die Fabriken grundlegend verändern sollen – darunter Produktlinien, Produktionssysteme, Geschäftsmodelle und Dienstleistungsformate. Laut der Studie „The Next Economic Growth Engine: Scaling Fourth Industrial Revolution Technologies in Production” des World Economic Forums 2018 stehen jedoch „mehr als 70 Prozent der Industrieunternehmen noch am Anfang der Reise oder gehen momentan nicht über die Pilotphase hinaus“. Es wird deutlich, dass wir immer noch an der Schwelle zu dieser Revolution stehen. Was hält also die Skalierung von Industrie 4.0 auf?

Industrie 4.0 ist für die meisten Unternehmen kein Greenfield-Projekt – es sei denn, sie sind ein digitaler Upstart wie Tesla. Technologiemanager müssen die Kontinuität mit Legacy-Systemen wahren, die sich im Laufe der Jahrzehnte entwickelt haben und immer noch funktionieren. Viele Unternehmen haben Pilotprojekte gestartet, um zu verstehen, wie sich Industrie 4.0 planen und umsetzen lässt. Leider gibt es nicht viele Fälle, in denen diese Pilotprojekte in Richtung groß angelegter Implementierungen skaliert werden. Das Element Mensch ist in diesem Zusammenhang oftmals eine der wichtigsten Ursachen – dies belegt eine globale Studie, die Infosys in Zusammenarbeit mit dem FIR-Institut der RWTH Aachen durchgeführt hat. Während 85 Prozent der Unternehmen potenzielle Vorteile in der Implementierung von Industrie 4.0 sehen, haben nur 15 Prozent eine eigene Strategie.

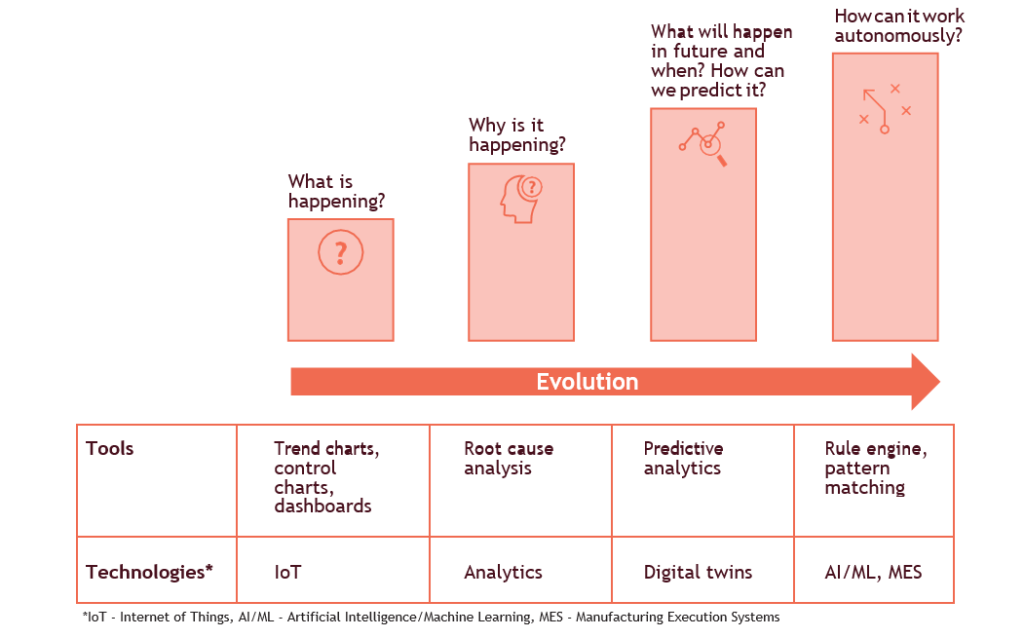

Ein mehrstufiger Ansatz mit aussagekräftigen Meilensteinen und Metriken – wenn auch nicht unbedingt in strenger Reihenfolge – ist einem Big Bang vorzuziehen. Ein sogenannter Industry 4.0 Maturity Index bietet Unternehmen einen praktischen Rahmen und Leitfaden für den Fortschritt sowie Unterstützung bei der Entwicklung eines ganzheitlichen Ansatzes, um die Möglichkeiten und Fortschritte von Industrie 4.0 in einen messbaren und realistischen Geschäftswert umzuwandeln. Mithilfe des systematischen Ansatzes können Organisationen ihre derzeitige Einsatzbereitschaft bewerten und die Phasen der Umsetzung, einschließlich umfassender Tools und Technologien, quantifizieren. Der Index bietet darüber hinaus ein Ranking zur Messung der Reife der Industrie 4.0-Fähigkeit.

Transparenz

Die erste Phase bewertet den Status Quo der Fertigung und bedeutet für Unternehmen ohne geschlossenes System eine Grundlage für kontinuierliches Feedback. Wichtig ist dabei, dass die Fertigung in den Informationsfluss der anderen Abteilungen integriert ist und nicht isoliert betrachtet wird. Diese Phase bietet eine geschlossene Konnektivität mit Interoperabilität für Systeme und Geräte verschiedener Hersteller und Kommunikationsprotokolle für eine reibungslose Interaktion. Mit Hilfe von Sensoren und dem Internet der Dinge (Internet of Things / IoT) für die Konnektivität können wichtige Parameter des Fertigungssystems an Dashboards und Tools wie Trendkarten zur Kontolle übergeben werden.

Eine große Lebensmittel- und Getränkemarke etablierte zum Beispiel die Echtzeit-Erfassung von Produktionsdaten aus Fabrikeinrichtungen, um die Sichtbarkeit der Anlagen zu verbessern. Diese Initiative führte zu einer über 50-prozentigen Verbesserung der Linien- und Anlageneffektivität und damit zu einer Steigerung der Anlagenrentabilität. Die Transformation eliminierte auch bis zu 70 Prozent der manuellen Arbeit, einschließlich der Datenduplikation.

Analyse

Darauf basierend stellt sich die nächste Frage: Warum? Die Beantwortung dieser Frage hilft Unternehmen, die Ursache für kritische Vorfälle zu verstehen. Zum Beispiel: Aus den Rohdaten des IoT lassen sich wertvolle Erkenntnisse gewinnen, um die Gründe für Ereignisse abzuleiten und Vorhersagemodelle zu erstellen. Ähnliche Probleme werden so identifiziert, bevor sie auftreten.

Im Falle eines Öl- und Gasunternehmens, das Gülle produzierte, entwickelte eine rotierende Maschine Probleme mit ihren beweglichen Teilen und fiel häufig aus. Dies führte dazu, die Leistung der Maschine vorherzusagen und Ausfallzeiten zu vermeiden. Die Sensor-Messdaten der Anlage wurden vor und nach einem Störfall analysiert und getrennt. Mithilfe der Analyse konnten drei Datencluster identifiziert werden, aus denen ein Vorhersagemodell für die proaktive Identifizierung von Fehlern erstellt wurde. Die anfängliche Vorhersage entsprach zu 90 Prozent der Zeit der Ursache des tatsächlichen Fehlers.

Simulation

Auf „was“ und „warum“ folgen die „wie- und was-wäre-wenn-Fragen“. Die Durchführung von Simulationen kann Fragen zum Betriebszustand eines Systems unter verschiedenen Bedingungen beantworten. Alle Signale einer Fehlfunktion, die das virtuelle System vorhersagt, werden erkannt. Unternehmen sind damit in der Lage, rechtzeitig zu handeln – und dies, lange bevor das physische System tatsächlich ausfällt.

Bei einem Digital Twin-Projekt für die Luftfahrtindustrie wurde ein virtuelles Modell des Flugzeugfahrwerks erstellt, um Ausfallmodi oder zu erkennen, wie das System gestört werden könnte. Vierunddreißig Sensoren wurden an Orten platziert, die Daten zur Früherkennung und Messung von Parametern wie Druck und Temperatur lieferten. Während der Landung und des Starts wurden einmal pro Sekunde Daten gesammelt und dem virtuellen Modell zugeführt. Das Modell wurde dann verwendet, um aktuelle Probleme zu diagnostizieren und die verbleibenden nützlichen Ergebnisse vorherzusagen. Das System stellte sicher, dass die Flüge pünktlich durchgeführt wurden und das Fahrwerk über die gesamte vorgesehene Lebensdauer problemlos funktionierte.

Autonomer Betrieb

Das ideale Industrie 4.0-System benötigt keinen menschlichen Eingriff, kann eine Vielzahl von Fragen beantworten – und antwortet außerdem proaktiv. Ein solches autonomes System nutzt künstliche Intelligenz bzw. Machine Learning (KI/ML) und damit einhergehende Technologien.

Ein Bergbauunternehmen implementierte autonome Systeme mit KI/ML, um den Betrieb ohne menschliches Zutun durchzuführen und mehr Zuverlässigkeit und Präzision sowie ein Höchstmaß an Effizienz und Sicherheit zu erreichen. Die Systeme analysierten Daten aus verschiedenen Quellen (geologisch, Topographie, Ingenieurwesen und Mineralogie), um die Prospektion, Entdeckung und den Bau von Anlagen zu beschleunigen. Die Ergebnisse der Stichprobenanalyse, die Untersuchungsberichte und die Kernbohrdaten wurden kombiniert, um Bergbautechniken für eine maximale Erzausbeute mit optimierter Gewinnungsplanung und -ausführung zu empfehlen. Roboterautomatisierung und IoT-Technologie verwalteten zudem autonome Bohrsysteme und Förderflotten.

Unternehmen in jeder Phase der Umsetzung von Industrie 4.0 müssen die Technologiefalle vermeiden und Technologie nicht nur implementieren, weil sie gerade im Trend ist. Stattdessen sollten Unternehmen die evolutionären Phasen betrachten, analysieren, wo ihre Organisation hinpasst, und bestimmen, welche individuellen Potenziale Industrie 4.0 für das Unternehmen mit sich bringt.

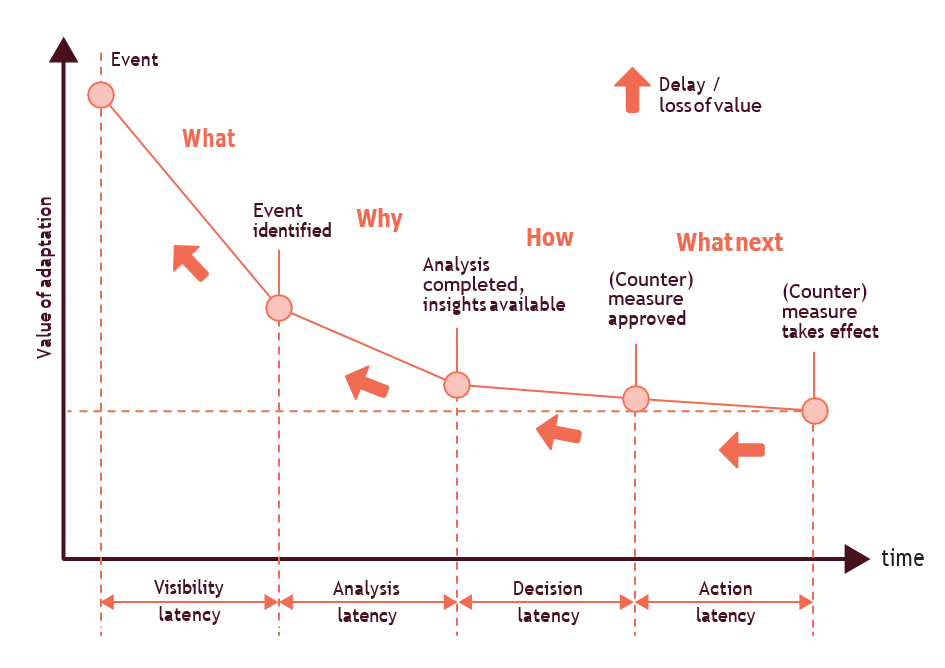

Die Reifegrade von Industrie 4.0 übersetzen sich auch in Latenzphasen. Die Latenzzeit während der Transparenz-Phase ist die Zeitverzögerung bei der Identifizierung des Problems und transaktionaler Natur. Die Analyselatenzzeit ist auf die Verzögerung bei der ordnungsgemäßen Diagnose und Bewertung des Problems zurückzuführen und unterstützt bei der Entwicklung einer verwertbaren grundlegenden Ursache. Die Entscheidungslatenzzeit ist die Verzögerung der Governance und der Entscheidungsfindung über die Intervention zur Lösung des Problems. Die Aktionslatenzzeit beschreibt die Zeit, die benötigt wird, um die Aufgabe und den Zyklus zu beenden. Der für jede Latenzart erforderliche Ansatz ist unterschiedlich und bedarf eines anderen Sets von Maßnahmen, um die Probleme für diese Kategorie anzugehen.

Die vierte industrielle Revolution als eine Entwicklung und einen fortschrittlichen Weg zu sehen. Sie unterstützt Unternehmen dabei, ihre aktuelle Situation zu verstehen sowie mit der Entwicklung umsetzungsfähiger Schritte voranzukommen. Diese Kombination aus mutiger Vision und inkrementellem Fortschritt ist ein praktisches und risikoärmeres Mittel, um das volle Potenzial eines Unternehmens auszuschöpfen. Die Einführung von Industrie 4.0 mit einem logischen Ansatz, der nicht auf einer Standardvorlage für die Implementierung basiert, stellt sicher, dass die spezifischen Geschäftsanforderungen des Unternehmens in allen Phasen berücksichtigt werden. So wird gewährleistet, dass die ursprünglich definierten Herausforderungen angegangen und die durch Industrie 4.0 gebotenen Möglichkeiten für eine maximale Geschäftsauswirkung genutzt werden.

Um einen Kommentar zu hinterlassen müssen sie Autor sein, oder mit Ihrem LinkedIn Account eingeloggt sein.