Mit maschinellen Lernverfahren lassen sich Produktion und Wartung in der Industrie revolutionieren. Selbstlernende Algorithmen sind in der Lage, Maschinenausfälle vorauszuberechnen. Statt sich von Störungen überraschen zu lassen, erkennen Fabriken die Ursachen weit im Voraus und planen Wartungsarbeiten in die Fertigung ein. Ersatzteile und Techniker lassen sich immer bedarfsgerecht bereithalten. Das reduziert nicht nur Service- und Betriebskosten, sondern steigert zugleich die Produktionsqualität, wenn Daten aus der Maintenance in das Engineering zurückfließen.

Industrielle Instandhaltung

Je nach Branche machen Ausgaben für die Instandhaltung rund 2 bis 6 Prozent der Gesamtkosten eines Industrieunternehmens aus [3]. Unternehmen setzen zunehmend auf die vorausschauende Instandhaltung, um ihre Anlagen verfügbar zu halten – durch drei Methoden zur Prävention:

- Periodisch vorbeugende Wartung

Bei der periodisch vorbeugenden Wartung tauschen Fabriken Verschleißteile oder Betriebsmittel nach definierten Zeitintervallen aus. Erst an der Maschine sieht der Wartungstechniker, ob ein Austausch auch wirklich erforderlich ist. Das macht die Arbeit ineffizient. - Zustandsorientierte Instandhaltung

Die zustandsorientierte Instandhaltung setzt darauf, punktuell einzelne Maschinenparameter wie Temperatur, Druck oder Geschwindigkeit über Sensoren zu kontrollieren, auf dieser Basis Regeln oder Wenn-Dann-Beziehungen abzuleiten und so Servicearbeiten zu koordinieren. Branchen wie die Luftfahrtindustrie, leben diesen Ansatz der Condition-based Maintenance schon seit Jahren. - Instandhaltung mit Predictive Analytics

Neue Möglichkeiten für eine ganzheitlichere Instandhaltung bieten sich über Datenanalysen. Statt einzelne Maschinenparameter punktuell zu betrachten, lassen sich diese mit Big Data-Lösungen in der Gesamtschau aller unterschiedlichen Parameter auswerten. Unternehmen, die Daten aus dem laufenden Betrieb auswerten, sichern sich Effizienzvorteile und damit einen ökonomischen Wettbewerbsvorteil. Insofern gewinnen Big Data-Lösungen zunehmend an Bedeutung – nicht nur, um Aufträge, Absätze oder Bestände zu analysieren, sondern auch im laufenden Fertigungsbetrieb [4].

Die Möglichkeit, große Mengen von Sensordaten in der Cloud schnell und kostengünstig zu verarbeiten, eröffnet neue Auswertungs-und Nutzenpotentiale. Maschinendaten aus dem laufenden Produktionsbetrieb lassen sich mit Methoden des maschinellen Lernens über Software analysieren. Das heißt: Selbstlernende Algorithmen werten Datenströme der Produktionsanlagen kontinuierlich aus, erkennen Verhaltensmuster der Maschinen und sagen mit hoher Wahrscheinlichkeit voraus, zu welcher Zeit ein Bauteil ausfällt. Auf diese Weise sind Störungen mehrere Tage im Voraus erkennbar. Proaktiv planen die Anwender notwendige Wartungsarbeiten mit Vorlauf ein, bevor ein Ausfall überhaupt eintritt.

Prognosen durch den Einsatz künstlicher Intelligenz

Gemeinsam mit dem Unternehmen IS Predict hat T-Systems eine Lösung entwickelt, die das Verhalten von komplexen Produktionsprozessen über künstliche Intelligenz prognostiziert. In vielschichtigen Verfahren, in denen sich die Einflüsse laufend ändern oder die Nutzungsprozesse variieren, reichen Regeln nicht aus, um Geräte und Anlagen optimal zu betreiben. Industrielle Zusammenhänge sind nur über entsprechend ausgeprägte mathematische Modelle beschreibbar, die alle möglichen Einflussfaktoren berücksichtigen können: Selbstlernende, kognitive Algorithmen sind in der Lage, versteckte und komplexe Datenmuster aufzudecken und die verwobenen Wirkzusammenhänge zu erkennen.

Selbstlernende Algorithmen, die auch „Kognitive RPA-BOTs“ genannt werden – also kognitive Roboter zur Robotic Process Automation (RPA) – werden zukünftig in der Industrie eine deutlich größere Rolle einnehmen. Auf Basis von historischen Daten werden sie vor ihrem Einsatz im laufenden Fertigungsbetrieb trainiert. So erkennen die RPA-BOTs dann in komplexen und dynamischen Echtzeit-Umfeldern nicht „nur“ den Gesundheitszustand einzelner Maschinen und stoßen Serviceprozesse an, bevor der Schaden entsteht. Die selbstlernenden Algorithmen stellen etwa auch in der stückorientierten Fertigung sicher, dass kleinste Fehler an Karosserien frühzeitig aufgedeckt werden oder sie kalibrieren Maschinen in der Prozessindustrie vorausschauend. Der Vorteil: Mangelware (schlechte Qualität) verliert zunehmend an Relevanz.

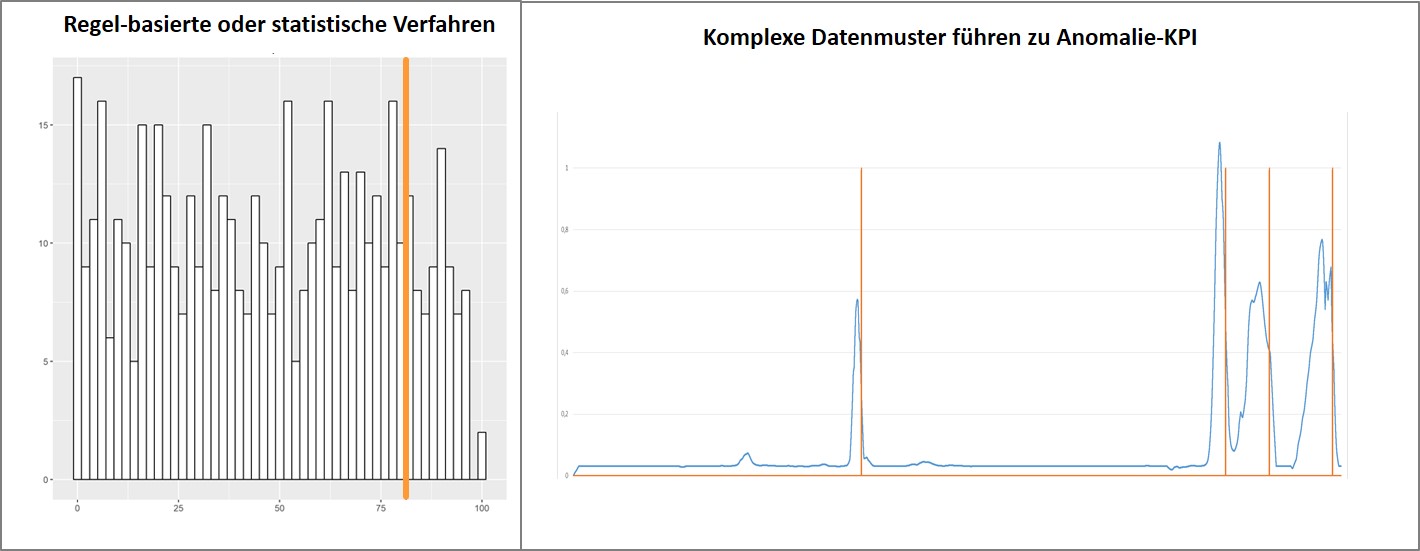

Damit sind selbstlernende Algorithmen regelbasierten oder statistischen Verfahren überlegen: Wie in Abbildung 1 dargestellt lassen sich Indikationen, die zu Störungen führen, frühzeitig erkennen und der Gesundheitszustand von Anlagen als „Anomalie-KPI“ ausdrücken. Weder Regeln mit Grenzwerten noch statistische Verfahren ermöglichen die Vorhersage des Maschinenausfalls (links, rote Markierung). Komplexe Datenmuster decken den Gesundheitszustand von Maschinen auf: Der Anomalie-KPI (rechts, blaue Linie) steigt vor der Störung rapide an. Ausfälle lassen sich Tage oder sogar Wochen im Voraus prognostizieren. Die Kennzahl ermitteln die Algorithmen auf Basis unzähliger Datenpunkte, in denen sie subtile Muster frühzeitig aufdecken, die sich bei einem nahenden Störfall dann verstärken.

Selbstlernende Algorithmen

Selbstlernende Algorithmen bestimmen den Charakter von RPA-BOTs. Diese Fähigkeiten zeichnen sie aus:

- Komplexität: Kognitive Algorithmen erkennen selbst die komplexesten Datenmuster, sodass sich auch vielschichtige und dynamische Prozessstrukturen beherrschen lassen.

- Transparenz über Störfaktoren: Kognitive RPA-BOTs erklären Zusammenhänge, indem sie beispielsweise aus allen Datenpunkten einer Maschine genau die Parameter identifizieren, die für Motorschäden – auch nur in bestimmten Konstellationen – verantwortlich sind.

- Veränderungen automatisch verstehen: Die Algorithmik lernt, ohne dass ein Mensch (Data Scientist) sie anpassen muss, wenn sich Bedingungen ändern.

- Skalierbarkeit: Mit seiner selbstlernenden Algorithmik passt sich der kognitive RPA-BOT auch dann an, wenn eine Lösung um Instanzen ergänzt wird (beispielsweise, wenn weitere Baureihen oder Produktionsmaschinen in ein System kommen).

- Automatisierung des Data Scientists: Die – kreative – Arbeit des Data Scientists wird zum Teil von den kognitiven RPA-BOTs ersetzt. So lassen sich mehr Lösungen in weniger Zeit realisieren.

Ergebnisse der Anwendungen

Ein großes, internationales Logistikunternehmen transportiert die Güter seiner Kunden mit gut 4.000 Lokomotiven in ganz Europa. Hier helfen künstliche Intelligenz-Analysen, Motorschäden zu vermeiden. Denn: Bleibt beispielsweise ein Frachtzug wegen eines Defekts liegen, drohen hohe Verluste im Geschäft mit Transportgütern. Für die Analyse der Maschinendaten zapft IS Predict bis zu 900 Datenpunkte der Lokomotiven an. Davon haben die RPA-BOTs acht Parameter identifiziert, die ein charakteristisches, wenn auch dynamisches, Muster entwickeln, wenn sich Störungen am Motor ankündigen. Heute ist das Logistikunternehmen in der Lage, Ausfälle bis zu drei Wochen im Voraus zu erkennen und betroffene Lokomotiven immer rechtzeitig zu warten. Einfache Probleme, die bei Eintritt einen kompletten Motortausch nach sich gezogen hätten, lassen sich proaktiv abstellen: Pro Motorwechsel entstehen sonst Kosten in Höhe von rund 200.000 Euro; dank selbstlernender Künstlicher Intelligenz reduzieren sich die Kosten um 90 % auf 20.000 Euro.

Gemeinsam mit T-Systems hat IS Predict das Verfahren in der Automobilproduktion zum Einsatz gebracht, um die Wartung von Schweißrobotern zu optimieren. Fällt ein Roboter ungeplant aus, steht die komplette Fertigungslinie still. Jede Minute Stillstand kostet die Automobilindustrie bis zu 22.000 US-Dollar, zeigt eine Umfrage der Marktforscher von Nielsen. Dank RPA-BOTs ist das Automobilunternehmen jetzt in der Lage, nicht nur ausfallende Schweißroboter bis zu 6 Tage im Voraus zu identifizieren, sondern auch die Ursachen für den Defekt zu erkennen. Reparaturen an den Schweißrobotern plant das Automobilunternehmen mit Vorlauf so ein, dass die Produktion stets ungehindert weiterläuft.

„Next Generation Maintenance“

Die von T-Systems entwickelte Lösung „Next Generation Maintenance“ geht noch über die reine Prädiktion von Maschinenausfällen hinaus. So fungiert das System als integrierte 360-Grad-Businesslösung, die Maschinendaten aus der Wartung in das Engineering zurückkoppelt, wie Abbildung 2 zeigt. Das heißt: Die bei der Wartung festgestellten Schwachstellen von Produktionsanlagen lassen sich im Designprozess nutzen. Eine Analyse der Wartungshistorie liefert so auch wichtige Rückschlüsse für die Produktentwicklung. Mit den gewonnenen Erkenntnissen ist es möglich, sowohl die Qualität der Erzeugnisse zu optimieren, als auch die Lebensdauer einer Produktionsanlage zu verlängern. Effekte, die unmittelbar dazu beitragen, die TCO-Kosten zu senken.

Ausblick & Fazit

Die vorausschauende Wartung ist für Hersteller und Betreiber von Anlagen eine Industrie- 4.0-Schlüsseltechnologie. Laut Studie „Industrie 4.0“ von PricewaterhouseCoopers (PwC) und Strategy werden Industrieunternehmen in den nächsten fünf Jahren durchschnittliche 3,3 Prozent ihres Jahresumsatzes in Industrie-4.0-Lösungen investieren. Das entspricht etwa 50 Prozent der geplanten neuen Ausrüstungsinvestitionen und – bezogen auf die gesamte deutsche Industrie – einer Investitionssumme von rund 40 Milliarden Euro [5]. „Predictive Maintenance“ sticht dabei als das Industrie 4.0-Konzept mit dem größten Wachstumspotential heraus: Setzen aktuell nur 28 Prozent der Industrieunternehmen Predictive Maintenance-Lösungen ein, sollen es innerhalb der nächsten fünf Jahren 66 Prozent werden, sagt PwC [6].

Fabriken müssen ihre Maschinen verfügbar halten, um jederzeit eine reibungslose Fertigung zu gewährleisten. Der Wartung von Produktionsanlagen kommt daher große Bedeutung zu. Mit maschinellen Lernverfahren lassen sich Ausfälle an Produktionssystemen jetzt erstmals vorausberechnen: Ursachen lassen sich mehrere Tage vorher erkennen. Statt sich von einem Ausfall überraschen zu lassen, planen die Fabriken Wartungsarbeiten ein – und zwar immer genau dann, wenn sie nötig sind und immer genau so, dass die Produktion ungestört weiterlaufen kann.

Quellen und Referenzen

[1] Bundesministerium für Wirtschaft und Energie (BMWi): Volks- und betriebswirtschaftliche Faktoren für den Standort Deutschland – Eine Studie im Rahmen der Begleitforschung zum Technologieprogramm AUTONOMIK für Industrie 4.0. Berlin, 2015. S 7f.

[2] Helen, Jiang: Key Findings on Airplane Economic Life. http://www.boeing.com/assets/pdf/commercial/aircraft_economic_life_whitepaper.pdf. 09.10.2017

[3] Biedermann, Hubert: Wertschöpfendes Instandhaltungs- und Produktionsmanagement. Erfolgreich durch Innovationen in Management und Technologie; 21. Instandhaltungsforum, TÜV Media. Köln, 2007. S. 19ff.

[4] Beutnagel, Werner: Big Data erobert den Mittelstand. http://www.automotiveit.eu/big-data-erobertden-mittelstand/management/id-0051062. 09.10.2017

[5] PricewaterhouseCoopers und Strategy&: Industrie 4.0, Chancen und Herausforderungen der vierten industriellen Revolution. München, 2014. S. 12.

[6] PricewaterhouseCoopers: Digital Factories 2020. Shaping the Future of Manufacturing. München, 2017. S. 26

[7] PricewaterhouseCoopers: Digital Factories 2020. Shaping the Future of Manufacturing. München, 2017. S. 26

Um einen Kommentar zu hinterlassen müssen sie Autor sein, oder mit Ihrem LinkedIn Account eingeloggt sein.